Vergoldete Leiterplatten

Vergoldete Leiterplatten

Bei Anwendungen mit erhöhten Korrosionsschutzanforderungen werden gerne vergoldete Leiterplatten einsetzt. Ein Argument ist auch die gute Lötbarkeit bei langer Lagerung der unbestückten Leiterplatte. Diese hochwertigen (Goldpreis steigt) Leiterplatten überzeugen bereits durch ihre Optik.

Diese Betrachtung ist jedoch im Wortsinn oberflächlich.

Die Goldschicht ist aus Preisgründen sehr dünn und deshalb nicht porendicht.

Nachhaltiger und erhöhter Korrosiosschutz ist so nicht möglich. Und wie lange muss wirklich gelagert werden?

Die Goldschicht ist aus Preisgründen sehr dünn und deshalb nicht porendicht.

Nachhaltiger und erhöhter Korrosiosschutz ist so nicht möglich. Und wie lange muss wirklich gelagert werden?

Damit das Gold im Laufe der Zeit nicht im Kupfer verschwindet, wird vor der Vergoldung eine 3 bis 4µm dicke Nickelschicht als Diffusionssperre aufgebracht.

Vergoldete, unternickelte Leiterplatten sollten nur eingesetzt werden, wenn auf der Leiterplatte vergoldete Kontaktflächen, z.B. für Steckzungen für Direktstecker, Edge connector, vorhanden sein müssen. Aber auch dann könnte Selektiv-Vergoldung erwogen werden.

Zusammen mit Einpresskontakten, sollten möglichst keine vergoldeten Leiterplatten verwendet werden. Alternativ könnten die Einpresslöcher für die Galvanik abgedeckt werden.

Für die Einpresstechnik bringt die teuere Vergoldung (Gold kann wieder sehr teuer werden) nur Nachteile. Das Problem ist nicht die Goldschicht, sondern die Unternickelung.

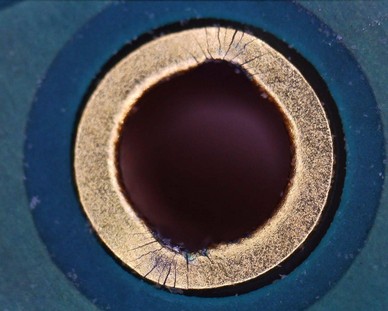

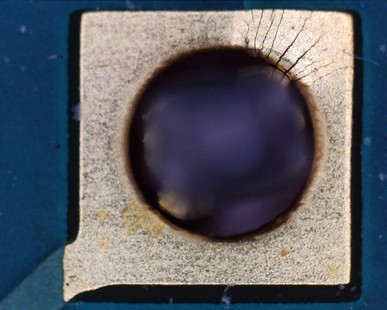

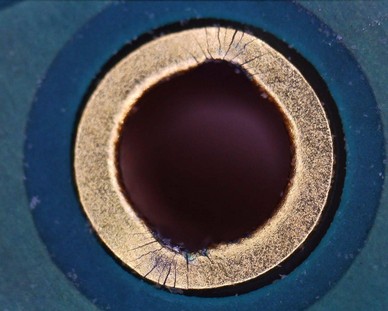

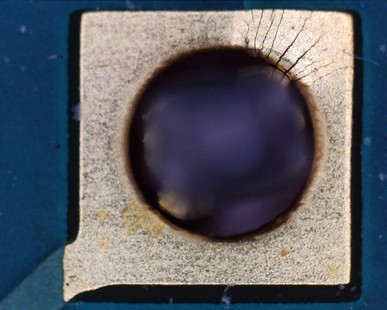

Nickel ist wesentlich härter und spröder als Kupfer. Einpresstechnik setzt eine Verformung der Kupferhülse voraus. Diese notwendige Verformung ist jedoch für die Nickelschicht meist zu groß und sie reißt. Diese Risse sind Angriffspunkte für Korrosion, da im Riss drei verschiedene Metalle offenliegen.

Die Haltekräfte der Einpresskontakte sind vermindert, da Nickel die Kaltverschweißung sehr reduziert.

Bei agressiven Einpresskontakten (nur zwei Kontaktpunkte) passiert es leicht, dass beim Einpressen zusätzlich zu den Rissen die harte Nickelschicht in kleine Stücke bricht, die sich zwischen Kupferhülse und Kontakt verkeilen und verwirbeln. Die Folge ist eine heftige Reibverschweißung während des Einpressvorganges. Erkennbar an einer signifikanten Erhöhung der Einpresskraft. Diese Verschweißung kann so heftig sein, dass Stücke der Kupferhülse herausgerissen werden und die Einpressverbindung und Leiterplatte zerstört wird.

Der Unterschied, ob dies passiert, liegt meist in einem nur geringfügig kleineren Lochdurchmesser, der nach Norm nicht zu beanstanden wäre. Es genügen 0,02 bis 0,03 mm kleinere Lochdurchmesser innerhalb der Lochtoleranz zum Totalschaden.

Lässt sich eine Gesamt-Vergoldung der Leiterplatte nicht vermeiden, sollten sehr elastische Einpresskontakte mit vier Kontaktpunkten eingesetzt werden. Vier Kontaktpunkte reduzieren die notwendige Verformung der Kupferhülse um 50% gegenüber Kontakten mit zwei Kontaktpunkten. Eine schädliche Reibverschweißung kann dadurch vermieden werden.

Sind fundierte Kenntnisse über Einpresstechnik nicht vorhanden, vermeidet eine frühzeitige Beratung später auftretende Probleme, Ausfälle und Reklamationen.